ガスアシスト成形

ガスアシスト成形とは

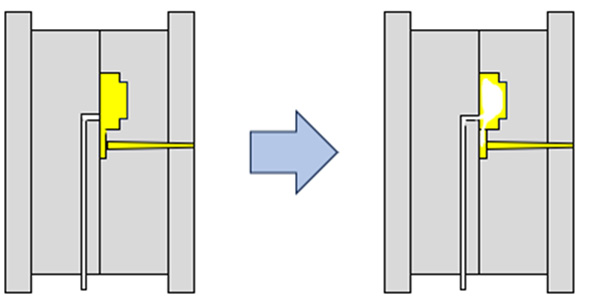

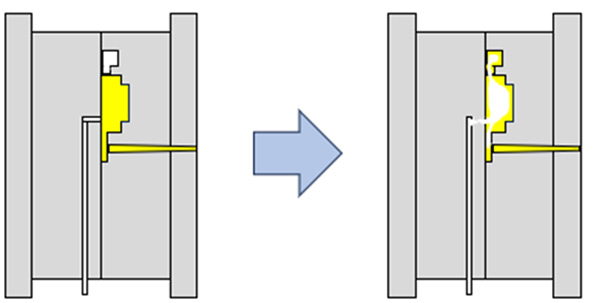

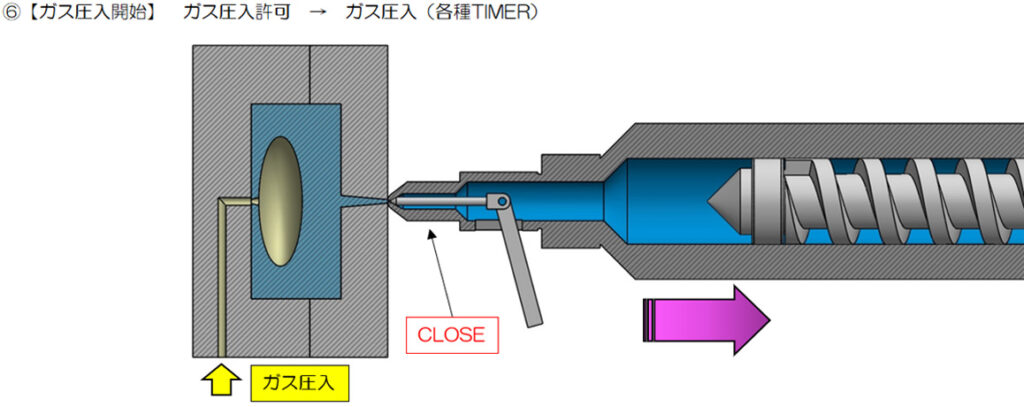

ガスアシスト成形法は窒素ガスを樹脂内に注入する事で保持圧力を使用せず、低圧成形を可能とし、応力集中がなく、反りが少ないのがメリットで、軽量化や剛性アップにも力を発揮します。

ソリッド成形より製品設計に自由度が増すのが特長です。

メリット

- 低圧成形により、成形機のランクダウンが可能です。

- 金型サイズがコンパクトに設計可能です。

- 反りの少ない成形が可能です。

- ソリッド成形で不可能であった形状設計が可能です。

(肉厚/ヒケ/反り/強度UP/肉盗み無しetc)

※製品設計段階での打合せが必要となります。

デメリット

- 低圧成形の為、ウエルドが深くなる傾向にある

- ガスチャンネルの設置が必要となる

- 製品表面にガス模様が発生する

(塗装/シボ加工にて改善可能です) - 透明成形品(外観部品)には不向き

- ソリッド金型からの改造が困難

- ゲート設置部にガス流動穴が開く

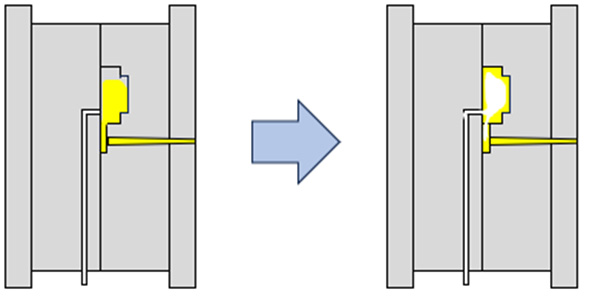

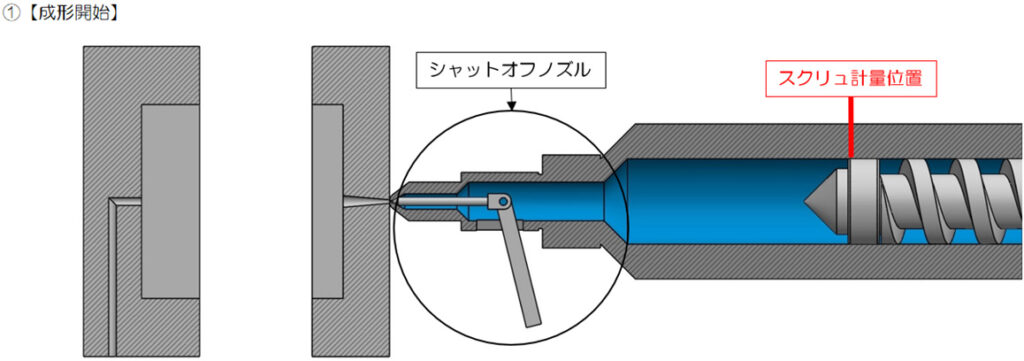

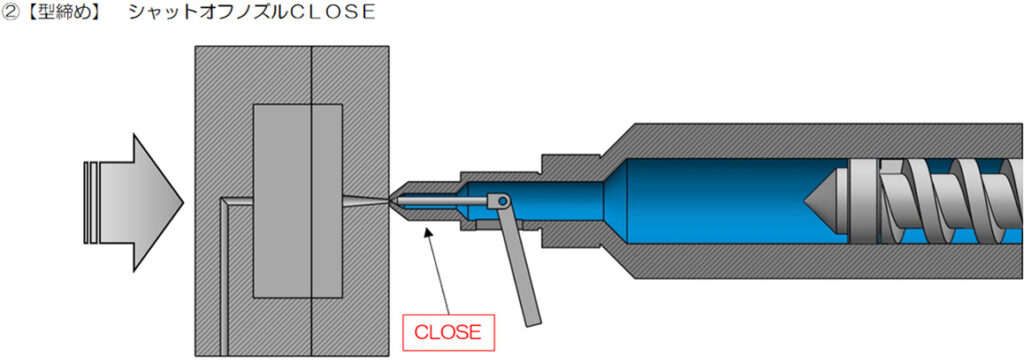

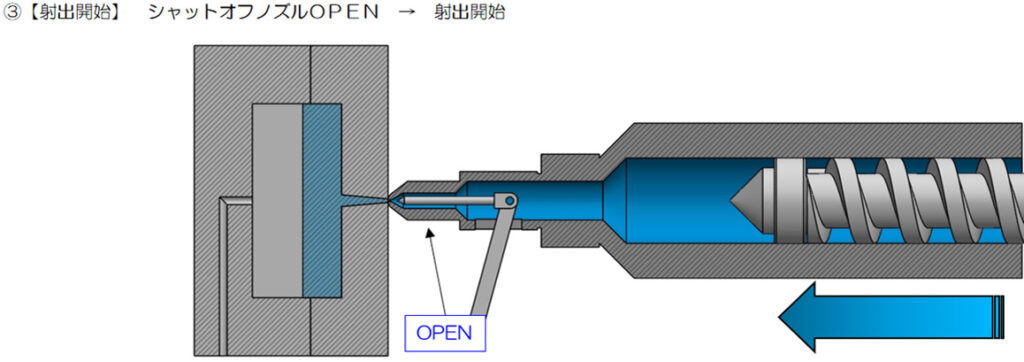

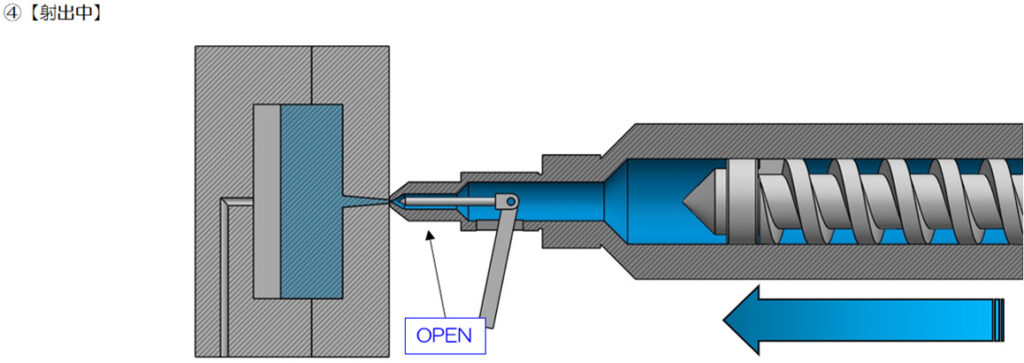

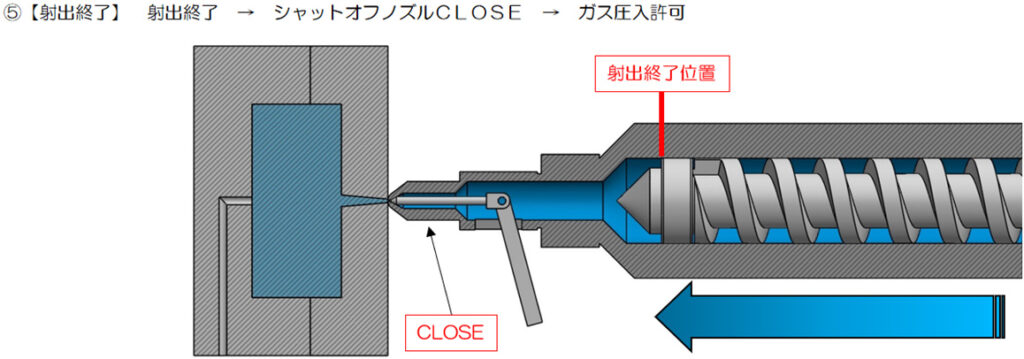

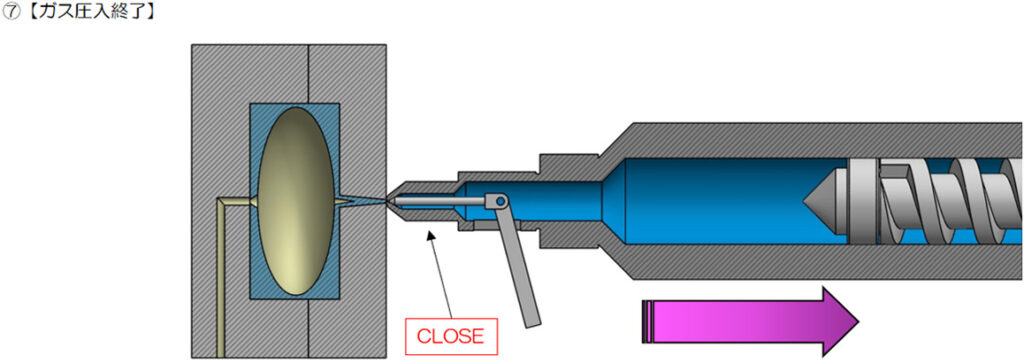

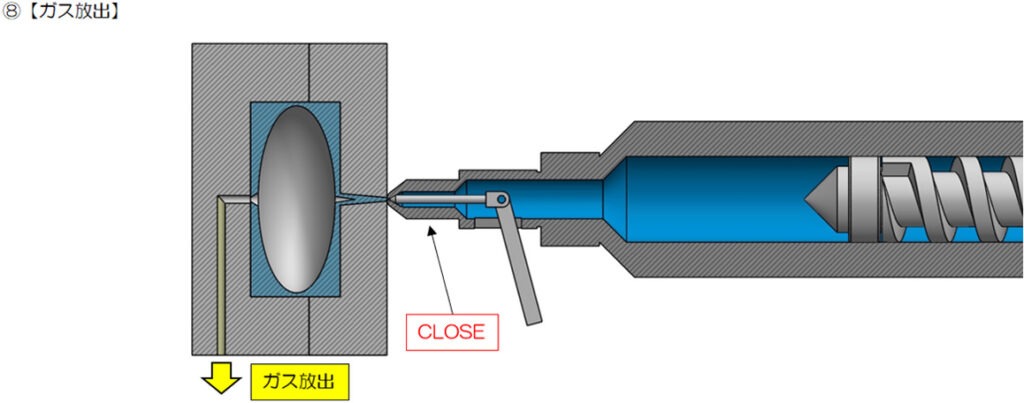

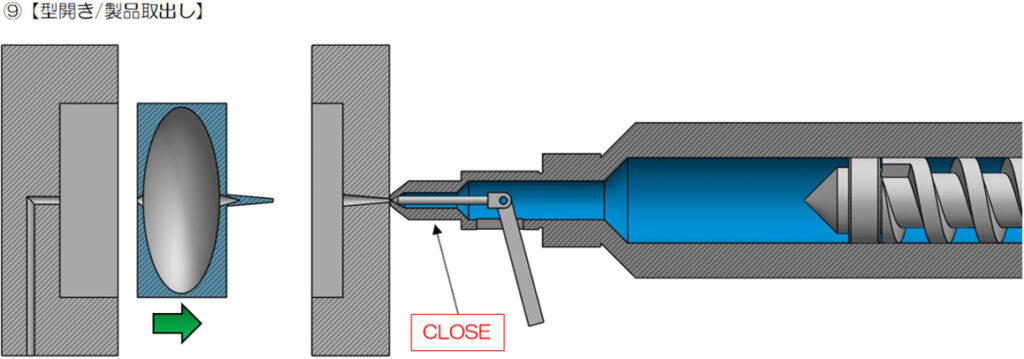

ガスアシスト成形の流れ

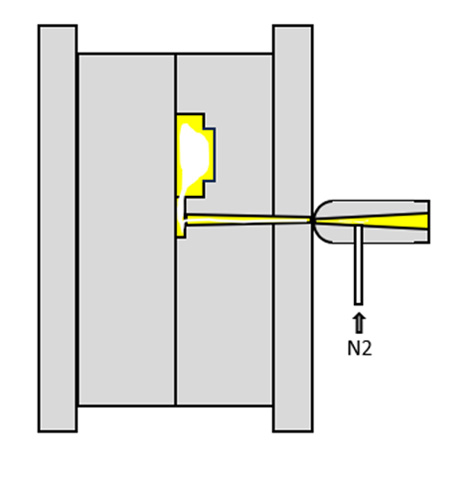

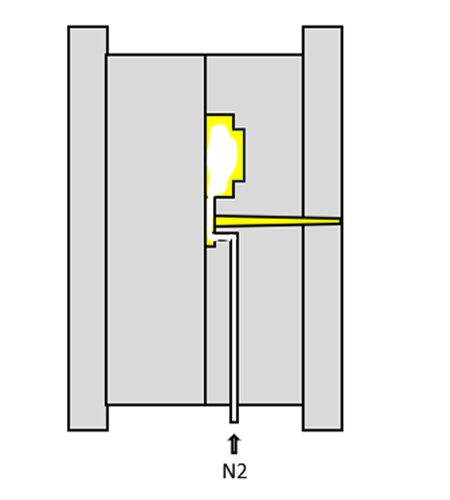

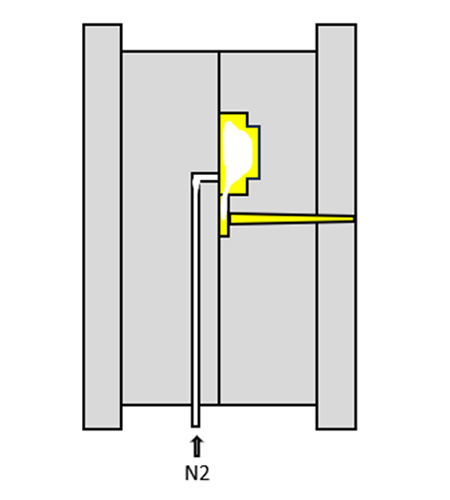

ガス注入方法

②ランナー注入、③キャビティ注入の方法が一般的です。